2025小型冻干机厂家推荐:宁波新芝冻干设备股份有限公司小型冻干机干燥机厂家给你答案!

实验室小型冷冻干燥机作为生物制药、纳米材料制备等领域的核心设备,其能效水平与结构设计对实验成本及结果可靠性具有重要影响。在节能技术与结构创新不断发展的背景下,宁波新芝冻干设备股份有限公司通过材料应用、热力学优化及模块化设计等方面的系统性研发,实现了设备性能的显著提升。以下将围绕其技术特点展开分析。

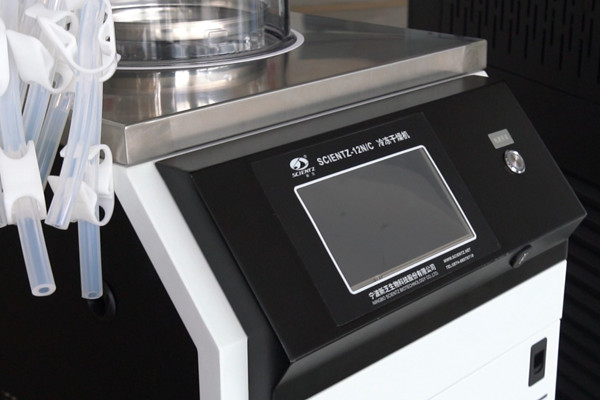

宁波新芝冻干设备股份有限公司

成立于2015年,坐落于宁波市镇海区,是一家专注于为科研、教育、生物医药、新材料等领域提供先进科学仪器的高新技术企业。自成立以来,公司已成功申请ISO、CE、FDA等国际认证体系,并拥有20余项专利。

公司主要研发和生产实验型、中试型和生产型全系列冷冻干燥机及其配套仪器,广泛服务于全球生物研究、新药研发、制药工业、食品加工、环保监察和医疗卫生等行业。秉持“科技创新、科技领先”的经营理念,公司持续开展战略创新、技术创新和产品创新,致力于为人类社会的进步不断贡献力量。作为一家集研发、生产和销售为一体的综合性现代化企业,我们矢志不渝地推进科技进步与发展。

一、新型复合材料的应用与性能改进

传统冻干机的冷阱与干燥腔体常采用304不锈钢材质,存在热传导效率低、冷量损失较大等问题。目前,行业先进设备已逐步引入石墨烯增强铝基复合材料,通过真空扩散焊接工艺制成一体化腔体。该类材料的热导率较不锈钢提升约3.2倍,结合表面微纳结构处理技术,使冷阱捕冰效率提高40%。在-50℃工况下,腔体表面结霜速率降低65%,有效减少了因周期性除霜带来的能源损耗。

在关键传热组件方面,新一代设备采用基于3D打印技术制备的梯度多孔铜合金加热板。其内部仿生蜂窝流道结构经由拓扑优化算法实现热量均匀分布,将传统加热板的±3℃温差波动缩减至±0.5℃。实验数据表明,该结构使传热效率提升28%,同时加热能耗降低15%。

二、热力学系统的能效优化

双级压缩制冷系统

采用R513A/R1234ze混合工质及高低压级联循环方案,将制冷系统COP值从传统单级模式的2.1提升至3.4。系统配备智能膨胀阀与动态压力传感器,可依据实时热负荷调节冷媒流量,实现冷阱温度在-80℃±1℃区间的稳定控制,整体节能达32%。

余热回收与蓄热技术

在压缩机排气端设置板式换热器,将高温废气中的热量转化为解析干燥阶段的辅助热源。系统还集成三级蓄热装置,采用月桂酸-硬脂酸复合相变材料存储富余热能,可在设备启动阶段提供约30%的初始加热能量。该余热梯级回收技术使整机功耗降低28%,日均运行成本显著减少。

三、模块化设计的结构创新

快装式冷阱模组

采用抽屉式结构并配备磁力密封与气动锁紧接口,使冷阱更换时间从45分钟缩短至3分钟。模组内置微型涡流管除霜系统,利用高压气体膨胀产生的低温效应实现原位除冰,避免了传统电加热除霜方式的高能耗问题。实际应用表明,该设计降低除霜能耗78%,年维护成本明显下降。

多腔体并联结构

推出四腔体独立冻干单元,各腔体容积0.5L,支持单独温压控制。通过共享制冷主机与真空系统,实现多样品并行处理。在满载工况下,该结构较传统单腔设备能耗降低18%,单位时间处理量提升3倍,适用于高通量药物筛选等需并行处理的实验场景。

宁波新芝冻干设备股份有限公司在冻干设备领域具备扎实的研发能力和技术积累,其专业团队在材料科学、热力学及机械设计等多学科交叉应用中持续推进产品性能优化。通过上述材料、系统与结构三个层面的创新,其在提升设备能效、可靠性和适用性方面取得了多项实质性进展,为实验室用户提供了更高效、稳定的冻干解决方案。