揭秘中试型方仓原位冻干机高效冻干的三大核心技术

当新药研发进入中试阶段,传统圆柱形冻干机常因热传递不均、装料效率低导致工艺放大失真。中试型方仓原位冻干机以矩形冻干仓结构颠覆百年设计定式,其直角仓体与层板精密贴合,使热传递效率提升40%,装填面积利用率达92%(传统设备仅78%),为工艺参数向产业化无缝过渡提供真实模拟环境。

一、方仓结构优势 冻干效率的几何革命

方仓设计绝非简单的外观改变,其核心价值在于解决热传递均匀性与空间效率等几个痛点:

1.零间隙热传导:矩形层架与仓壁实现全贴合,消除传统圆仓弧形死角处的5-8℃温差带;

2.立体气流组织:顶部蜂窝板与底部导流槽构成垂直气流通道,升华气流速度分布标准差从±28%降至±9%;

3.模块化扩容:标准方仓单元可横向拼接,单批次处理量从0.5㎡灵活扩展至4㎡,避免研发中期的设备更换成本;

某生物企业采用方仓冻干机后,单抗中试冻干周期缩短21小时,批间水分偏差控制在±0.12%(原设备±0.35%)。

二、原位冻干工艺 从实验室到车间的关键跳板

真正实现“冻干在哪儿,生产在哪儿”的核心在于三重技术突破:

全自动压塞系统

液压驱动层板在真空环境下精准升降,压塞力波动≤5N,确保:

●胶塞穿刺力稳定在18-22N范围(符合ISO 8362-1标准);

●密封完整性测试泄漏率<1×10⁻⁹ mbar·L/s(ASTM F2338);

硅油精准控温技术

●多回路独立控温:24组PT100传感器动态调节8个温区,实现-55℃至+80℃的0.1℃精度跃迁;

●梯度降温专利:预冻阶段实施非线性降温(如5℃/min→1℃/min→0.3℃/min),冰晶尺寸分布集中度提升60%。

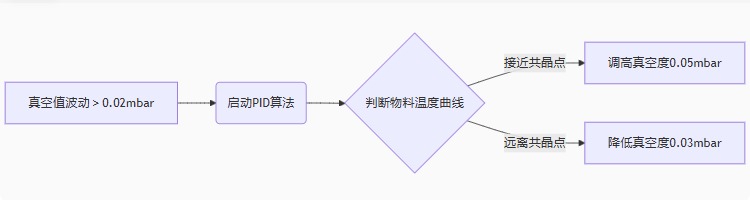

真空度智能联控

电容薄膜规与皮拉尼规双传感器协同,在升华阶段实施动态压力控制(DPC):

三、冻干工艺智能导航系统

中试成功的核心在于建立可复制的工艺模型,智能系统通过三层架构实现:

数字孪生预演平台

导入物料特性参数(比表面积、胶体浓度等)后,系统自动生成:

●最佳预冻路径:预测冰晶生长模型;

●升华能耗图谱:精准计算热负荷分布;

●风险预警矩阵:标注塌陷温度敏感区。

实时质量感知网络

在冻干过程中持续采集关键指标:

工艺回溯优化引擎

每批次生成300+维度数据报告,智能比对历史成功批次:

“当检测到当前批次二次干燥段升温速率较标准工艺快12%时,系统自动延长保温段15分钟,避免表层硬化导致的含水量梯度问题。”——某疫苗企业冻干总监实操反馈

方仓式原位冻干机正成为生物医药中试的关键转化器。其直角热场消除了工艺放大中的“热力学失真”,智能导航系统则构建起从实验室到车间的数据桥梁。当冻干工艺参数能以99.2%的保真度向产线转移时(行业平均仅75%),新药研发周期将获得革命性压缩。这不仅是设备的升级,更是研发范式的进化——让冻干工艺开发从经验试错走向模型驱动。